1. NHỮNG ĐÒI HỎI CHUNG CỦA HỆ THỐNG SỨ-KIM LỌAI

Để đạt được tối đa ưu điểm của phục hình sứ-kim loại, một hệ thống sứ-kim loại cần

thỏa mãn các đòi hỏi sau:

1- Kim loại cần có độ nóng chảy cao: khoảng nóng chảy cần cao hơn (tối thiểu 100º C) so

với nhiệt độ nung sứ và vật liệu hàn (đối với các phục hình cần hàn: các thành phần

của cầu răng)

2- Sứ cần có nhiệt độ thiêu kết thấp: nhiệt độ thiêu kết cần thấp hơn nhiệt độ thiêu kết của

phục hình toàn sứ, để không làm biến dạng sườn kim loại trong quá trình thiêu kết.

3- Sứ cần làm ướt một cách dễ dàng như một loại vữa nhão (slurry) khi đặt lên sườn kim

loại để tránh các khoảng hở ở giao diện, cũng làm ướt tốt bề mặt kim loại trong quá

trình thiêu kết; nói chung, góc tiếp xúc cần nhỏ hơn 60º.

4- Về bản chất, sự dán giữa sứ và kim loại đạt được là do phản ứng qua lại giữa sứ và các

oxid kim loại trên bề mặt của hợp kim và do sự nhám của bề mặt sườn kim loại.

5- Hệ số dãn nở nhiệt của sứ và kim loại phải tương đương nhau để sứ không bị nứt trong

quá trình gia công. Hệ thống được thiết kế để kim loại có giá trị hơi cao hơn so với sứ

trong quá trình co để tạo một sức ép lên sứ trong quá trình nguội (HHH 19-3)

6- Độ cứng và độ bền của hợp kim là quan trọng đối với mão và cầu răng sau: độ cứng

cao của kim loại làm giảm ngẫu lực trong sứ nhờ giảm được độ võng (deflection) và

sức căng (strain); độ bền cần cho vùng tiếp nối giữa các đơn vị phục hình.

7- Sườn sứ cần được đúc (và hàn) cẩn thận.Tính kháng lún (sag resistance) rất quan

trọng: sườn sứ khá mỏng, nhưng không được phép biến dạng trong quá trình nung sứ,

vì vừa làm chất lượng của sứ giảm, vừa làm phục hình không vừa với cùi đã chuẩn bị.

8- Hình dạng phục hình: cùi răng cần sửa soạn sao cho đủ độ dày của sườn kim loại và

sứ. Trong một số trường hợp, sứ kim loại có ưu thế hơn tòan sứ vì mô răng phải mài đi

ít hơn. Tuy vậy, trong trường hợp răng nhỏ (thí dụ như răng cửa dưới), toàn sứ là lựa

chọn tốt hơn.

9- Đường hoàn tất của phục hình nên làm vai nghiêng phẳng với góc tròn cho đủ độ dày

của sứ và tránh vỡ; nếu phục hình chỉ được phủ sứ một phần (thí dụ không có sứ ở mặt

nhai), nơi tiếp giáp sứ và kim loại phải xa các điểm tiếp xúc cắn khớp.

2. CƠ CHẾ VÀ NGUYÊN TẮC KỸ THUẬT CỦA DÁN SỨ-KIM LOẠI

Đối với phục hình sứ-kim loại, độ bền dán sứ-kim loại là một trong những đòi hỏi

quan trọng nhất, vì thất bại phổ biến nhất của phục hình sứ-kim loại là bong sứ. Có nhiều yếu

tố liên quan đến sự dán dính (adhesion) của sứ vào hợp kim: tính dễ làm ướt của sứ, sự tạo

thành liên kết hóa học (chemical bonding), sự tạo thành các ngàm lưu cơ học (mechanical

interlocking) giữa hai vật liệu, ứng suất dư (residual stresses). Xử lý bề mặt sườn kim loại

nhằm hai mục tiêu chính: tạo lớp oxid kim loại vừa đủ và làm nhám bề mặt.

2.1. Tính dễ làm ướt của sứ

Làm ướt là một tính chất quan trọng đối với sự dán sứ-kim loại. Trong quá trình thiêu

kết, sứ cần làm ướt và chảy trên bề mặt hợp kim. Góc tiếp xúc giữa sứ và hợp kim là số đo

mức làm ướt và cũng phản ánh chất lượng của sự dán. Sự thấm ướt của sứ thiêu kết trên hợp

kim thể hiện có sự tác động qua lại giữa các phân tử bề mặt hợp kim với sứ. Góc tiếp xúc nhỏ

có nghĩa là sự làm ướt tốt. Bề mặt của các hợp kim vàng có thiếc và indium sau khi làm nóng

có sự xuất hiện các oxid, thâm nhập phản ứng qua lại với sứ, tạo thành một kiên kết dán, với

góc tiếp xúc khoảng 60º.

| 2.2. | Liên kết hóa học giữa sứ và hợp kim Nói chung, sự dán là kết quả của sự thấm hút hóa học (chemisorption) giữa các oxid |

kim loại trên bề mặt hợp kim vào sứ. Các oxid này được tạo thành trong quá trình xử lý nhiệt

và xử lý bề mặt sườn hợp kim, trong quá trình đặt (đắp sứ) và thiêu kết sứ trên hợp kim.

Một giao diện giữa một hợp kim và sứ với nhiều liên kết hóa học bền vững, với các

mối nối tác động như những đuôi (tags) liên kết hai vật liệu với nhau có thể tạo nên liên kết

vững chắc. Tuy vậy, biện pháp công nghệ để tạo thành các liên kết hóa học mạnh giữa sứ và

kim loại còn chưa được hoàn thiện. Sự tạo thành các oxid trên bề mặt hợp kim đã được coi là

góp phần tạo nên lực dán cao. Các kim loại quí với đặc điểm kháng oxy hóa cần có thêm

những nguyên tố dễ oxy hóa khác: indium (In), thiếc (Sn)…, để tạo thành lớp oxid. Khi những

thành phần dễ oxy hóa này được thêm vào, độ bền dán tăng lên. Trong thực hành, việc “khử

khí (“degassing”) hay tiền oxy hóa (preoxidizing) sườn kim loại trước khi đắp sứ trở thành

phổ biến và làm tăng độ bền dán.

Trong đa số trường hợp, sườn kim loại được xử lý nhiệt trong không khí hoặc trong

điều kiện áp lực âm. Một số hợp kim palladium khi xử lý nhiệt, lớp oxid không những được

tạo trên bề mặt mà còn cả oxid bên trong (internal oxide), ăn sâu vào hợp kim, làm tăng độ

nhám. Các hợp kim thường chứa nhiều kim loại dễ oxy hóa: nickel (Ni), chromium (Cr),

beryllium (Be)…, vì vậy, cần kiểm soát để lớp oxid không quá dày vì các oxid này có thể xâm

nhập vào trong sứ và gây loạn sắc cũng như dễ trông thấy ở vùng cổ răng. Các nhà sản xuất

thường cung cấp những chỉ dẫn chi tiết về điều kiện để đạt được lớp oxid và màu của lớp oxid

đạt được là tối ưu: NiO có màu xám sẫm, Cr2O3 màu hơi xanh…

Các oxid không hòa tan hoàn toàn trong sứ khi xâm nhập vào sứ, khiến cho giao diện

oxid-hợp kim có thể là nơi dễ có khiếm khuyết cơ học. Điều này rõ ở các hợp kim tạo ra nhiều

Cr2O3 vốn không có sự bám dính tốt với hợp kim. Người ta thường dùng vật liệu dán cho hợp

kim này để thay đổi loại oxid được tạo thành.

Các hợp kim chứa beryllium thường tạo thành oxid (BeO) có độ bám dính tốt. BeO tạo

thành chậm và không có khuynh hướng bong khỏi bề mặt hợp kim. Các nguyên tố đất hiếm

như yttrium cũng được thêm vào hợp kim để tăng độ kết dính, cải thiện lớp oxid cho các hợp

kim.

2.3. Bề mặt được làm nhám của sườn kim loại

Cả về lý thuyết lẫn thực hành, bề mặt nhám của giao diện hợp kim-sứ có hiệu quả lớn

đối với sự kết dính. Sứ xâm nhập vào bề mặt lồi lõm của kim loại tạo thành những khóa cơ

học. Bề mặt nhám của hợp kim cũng làm tăng diện tiếp xúc cho các liên kết hóa học. Tuy vậy,

bề mặt nhám cũng có thể làm giảm độ bền dán của sứ nếu sứ không xâm nhập đầy đủ vào bề

mặt hợp kim và làm xuất hiện các khoảng hở. Điều này có thể do sứ không làm ướt tốt bề mặt

hợp kim và/hoặc do thiêu kết sứ không đúng. Phương pháp “thổi cát” đã được dùng để tạo bề

mặt nhám cho sườn hợp kim và lấy bớt oxid dư nếu cần. Bề mặt được làm nhám bằng thổi hạt

oxid nhôm 25-50 µm. Trước đây, người ta cũng dùng phương pháp mài nhám.

2.4. Vấn đề ứng suất dư

Một ứng suất dư cao giữa sứ và hợp kim thường dẫn đến thất bại. Nếu hợp kim và sứ

có hệ số dãn nở nhiệt khác nhau, chúng sẽ có tỷ lệ co khác nhau trong quá trình làm lạnh và

một ứng suất dư lớn sẽ hình thành ở giao diện. Nếu ứng suất dư này đủ lớn, sứ sẽ bị gãy bể

hoặc tách rời khỏi hợp kim, đưa đến thất bại sớm. Ngay cả khi ứng suất dư không đủ lớn và

không gây ra thất bại sớm, chúng vẫn làm yếu liên kết giữa sứ và hợp kim và đưa đến thất bại

sau này. Để tránh vấn đề này, thành phần của sứ và hợp kim được tính toán để tương hợp với

nhau về hệ số dãn nở nhiệt. Hầu hết sứ nha khoa có hệ số dãn nở nhiệt từ 13,0 đến 14,0 x 10-

6/º C, hợp kim cho kim loại-sứ từ 13,5 đến 14,5 x 10-6/º C. Sự khác biệt 0,5 x 10-6/º C về hệ số

dãn nở nhiệt giữa hợp kim và sứ cho phép kim loại co nhiều hơn sứ trong quá trình làm lạnh

sau nung. Chính điều này đặt sứ dưới một lực nén dư (residual compression) nhẹ, làm cho sứ

ít bị ảnh hưởng của ngẫu lực căng (tensile stress) do chịu tải cơ học.

3. CƠ CHẾ BONG DÁN SỨ-KIM LOẠI

Hiểu biết về vị trí sứ bị bong có ý nghiã lớn. Sự bong sứ có thể diễn ra ở ba vị trí: (1)

trong lớp sứ, (2) giữa lớp oxid kim loại và (3) ở bề mặt lớp kim loại.

Có nhiều test để xác định độ bền dán sứ-kim loại, tuy vậy, test “lý tưởng” vẫn chưa

có. Số liệu về kết quả giữa các test khác nhau không so sánh được với nhau. Một trong những

test đánh giá độ bền dán sứ-kim loại là độ bền trượt phẳng (planar shear test) và test uốn

(flexural test). Test uốn đòi hỏi có một lớp sứ được dán trên một giải hoặc tấm kim loại, tấm

kim loại này được uốn cho đến khi sứ bị bong dán hoặc bị gãy. Độ bền dán được coi là đạt khi

lực làm gãy từ trên 25 MPa; hiện nay, nhiều hệ thống sứ-kim loại đạt đến 40 - 60 MPa. Một

biến thể test uốn khác được sử dụng là thiêu kết lớp sứ hoặc chất che màu dày 1mm trên một

tấm kim loại có kích thước 20mm x 5mm, độ dày 0,5mm. Sau đó, tấm kim loại được uốn trên

một trụ đường kính 1cm với bề mặt phủ sứ hướng ra phía ngoài, rồi làm thẳng trở lại. Quan sát

lớp sứ dưới kính lúp để nhận xét.

Các mẫu có độ bền cao nhất bị gãy ở trong lớp sứ, điều này chứng tỏ bề mặt kim loại

cũng như sứ đã được chuẩn bị và gia công đúng.

Các mẫu bị gãy trong lớp oxid thường gặp do tạo thành lớp oxid dày ở các mẫu hợp

kim thường.

Các mẫu bi gãy giữa bề mặt kim loại và lớp oxid (metal-metal oxide) thường do lớp

oxid không được hình thành đầy đủ ở các mẫu hợp kim rất quí.

Cả hai trường hợp sau này đều có độ bền dán thấp. HHH19-5

Trong quá trình phát triển các loại sứ làm phục hình sứ-kim loại, người ta đã cố gắng

để sứ có được độ dãn nở nhiệt đủ cao. Để đạt được mục tiêu này, người ta thêm potassium

oxide để tạo thành pha có độ dãn nở cao, gọi là “leucite” (KalSi2O6). Pha này làm độ dãn nở

nhiệt của porcelaine cao, phù hợp với hợp kim (xem bài “sứ nha khoa”).

Để thích hợp với chế tác phục hình sứ-kim loại, sứ cũng được chế tạo để có nhiệt độ

thiêu kết thấp hơn, để tránh làm biến dạng sườn kim loại. Các oxide Na và K trong pha thuỷ

tinh có tác dụng làm giảm nhiệt độ thiêu kết (fusing temperature) đến khoảng 930 đến 980oC;

sứ thiêu kết nhiệt độ thấp có các nhóm hydroxyl và nhiều Na2O thiêu kết ở nhiệt độ 660oC.

Gần đây, sứ thiêu kết nhiệt độ thấp và độ dãn nở nhiệt cao (15,8 x 10-6/oC) đã được sử dụng,

nó được dùng với hợp kim vàng rất quí (có độ dãn nở nhiệt từ 16,1 đến 16,8 x 10-6/oC), nhưng

một số sản phẩm sứ thuộc loại này có thể làm mòn răng đối diện, nhất là khi bề mặt của sứ

không nhẵn bóng hoặc bị mất độ nhẵn bóng trong quá trình sử dụng.

Về tính chất vật lý, sứ cho phục hình sứ-kim loại thường có độ bền kéo 35 Mpa, độ

bền nén 860 Mpa, độ bền cắt 120 Mpa, độ bền đàn hồi 60 Mpa.

4. LỰA CHỌN VÀ THIẾT KẾ PHỤC HÌNH SỨ-KIM LOẠI

Vì sứ là vật liệu có độ bền kéo thấp và dễ vỡ, sườn kim loại cần đủ cứng chắc để giảm

tối đa sự biến dạng, cũng có nghĩa là biến dạng sứ, đồng thời, sườn cũng cần phải mỏng và nói

chung, càng mỏng càng tốt để đảm bảo thẩm mỹ. Nhìn chung, các hợp kim Ni-Cr hoặc Co-Cr

có lợi thế hơn so với các hợp kim quí và rất quí vì các chỉ tiêu về độ cứng của chúng thường

lớn hơn 1,5 đến 2 lần với độ dày chỉ bằng nửa. Tuy vậy, lực đặt lên phục hồi thường là các lực

làm phục hồi bị uốn, độ võng do uốn (bending deflection) là một phương trình bậc nhất của

lực, trong khi nó là một phương trình bậc 3 theo độ dày. Có thể diễn tả là đối với một phục hồi

sứ-kim loại điển hình, độ dày của sườn kim loại chỉ có thể giảm được 7% nhờ modul dàn hồi

cao hơn. Như vậy, ưu điểm của một vật liệu có modul cao hơn như trong trường hợp sườn hợp

kim thường chỉ có giới hạn.

Bờ phía nướu của phục hình sứ-kim loại là vị trí cần chú ý vì độ mỏng của lớp sứ và

cũng là nơi dễ vỡ. Như đã trình bày, nó cần là một bờ vai nghiêng với góc tròn. Cần tránh các

đường hoàn tất xuôi và các góc nhọn. Nơi tiếp nối giữa trụ cầu và nhịp cầu cần đủ dày theo

chiều nhai nướu vì độ uốn giảm theo lập phương độ dày: độ dày lớn hơn sẽ làm giảm sự uốn

của sứ. Cần nhớ rằng cầu răng không giống như là một dầm đơn nhất (uniform beam), sự uốn

tối đa khi chịu lực sẽ diễn ra ở nơi có thiết diện nhỏ nhất.

5. TIẾN TRÌNH THỰC HIỆN PHỤC HÌNH SỨ-KIM LOẠI

Để thực hiện một phục hình sứ-kim loại, cần tuân thủ một qui trình nghiêm ngặt, gồm

nhiều chi tiết thủ thuật. Dưới đây mô tả các bước kỹ thuật chính.

5.1. Đặt và cô đặc sứ (Đắp sứ) (Porcelain application and condensation)

Sau khi có dấu, thực hiện mẫu làm việc và “die”.

Thực hiện mẫu sáp cho sườn kim loại, chú ý sứ phải có độ dày > 1mm ở vùng thẩm

mỹ.

Đúc sườn kim loại bằng phương pháp thay thế sáp. (điều quan trọng là toàn bộ những

góc cạnh sắc của sườn kim loại phải được loại bỏ, để tránh hiện tượng tập trung lực

(stress concentrations) và hiệu ứng góc nhọn (hiệu ứng chêm: wedge effects) trong quá

trình nung sứ và cả trong quá trình tồn tại sau này của phục hình).

Làm sạch sườn kim loại.

Đặt một lớp che màu và nướng (bake)

Chọn bột sứ có màu ngà thích hợp, trộn với chất lỏng (thường là nước tinh khiết) để có

bột nhão đồng nhất, đặt lên trên lớp che màu với một lượng đủ bù trừ sự co.

Để giảm sự co, và làm tăng độ cứng chắc của sứ sau này, cần chú ý cô đặc sứ, mà về

cơ bản, mục tiêu là làm cho bột sứ liên kết chặt chẽ với nhau và rút bớt nước trong bột

sứ nhão. Có nhiều biện pháp có thể sử dụng:

- Rung (vibrate) để loại bớt nước, nước được đưa lên bề mặt của khối sứ

và được thấm bằng giấy

- Dùng cây đặt (spatula): làm mịn bề mặt bằng cây đặt, cho đến khi nước

xuất hiện trên bề mặt, dùng giấy thấm đi.

-

| Dùng bút lông (cây cọ): bột sứ khô được đặt bằng cây cọ lên bề mặt lớp |

| sứ ướt, nước thấm vào và liên kết phần bột sứ với khối sứ ướt, quá trình được lặp lại nhiều lần |

| 5.2. | Làm khô (drying) |

Sau khi hoàn thành việc đặt và làm cô đặc sứ, “răng giả” được đặt vào lò mở đã làm

nóng (open preheated porcelain furnate) để làm khô trong 5 – 8 phút; đây là giai đoạn rất quan

trọng, để chắc chắn làm cho nước (bao gồm nước tự do và kết hợp) còn lại trong khối sứ được

lấy đi. Nước trong khối sứ sẽ lên bề mặt và bốc hơi. Nếu quá trình làm khô thực hiện quá

nhanh, lượng bốc hơi nhanh hơn sự dịch chuyển của nước lên bề mặt sẽ làm cho khối sứ bị lỗ

rỗ. Nhiệt độ được kiểm soát theo nhiều giai đoạn để đạt được 480º C.

| 5.3. | Nung/ Thiêu kết (Firing/ Sintering) Phục hình có thể được nung trong thiết bị chuyên dùng có nhiệt độ được kiểm soát. Cần |

chú ý là sứ dẫn nhiệt kém nên việc tăng nhiệt độ quá nhanh có thể làm lớp ngoài cùng của

phục hình bị nung chảy quá mức (overfuse) trước khi các lớp trong được thiêu kết (sintering).

Nung bằng nhiệt độ được kiểm soát

Nhiệt độ của lò nung được tăng theo một tốc độ nhất định cho đến khi đạt được nhiệt độ

cần thiết.

Nung theo thời gian đặc hiệu.

Nhiệt độ của lò nung tăng lên theo một tốc độ cho trước đến khi đạt được mức độ nhất

định, giữ ở mức đó trong một thời gian, sau đó được tiếp tục tăng và lặp lại cho đến khi đạt

được nhiệt độ cần thiết.

Trong quá trình nung, các hạt sứ kết lại (vì vậy, gọi là thiêu kết). Thiêu kết là quá trình

đảm bảo cho sự hợp nhất của các hạt bột sứ thành một khối liên tục. Trong quá trình này, diễn

ra sự thay đổi thể tích của khối sứ, theo biểu thức dưới đây:

∆V/Vo = (9γ / 4Ƞr) t

Trong đó:

- Thay đổi thể tích của khối sứ:∆V

- Thể tích khối sứ ban đầu: Vo

- Sức căng bề mặt của sứ trong giai đoạn đầu: γ

- Độ nhớt: Ƞ

- Bán kính hạt bột sứ: r

- Thời gian nung: t

Tên các chữ Hy lạp: ∆ (delta), γ (gamma), Ƞ (eta)

Như vậy, độ nhớt của khối sứ càng thấp và kích thước hạt bột sứ càng nhỏ, mức độ đặc

chắc của khối sứ càng cao.

Thông thường, đối với mỗi phục hình, cần có tối thiếu ba lần gia nhiệt:

Chất che màu,

Lớp sứ thân răng

Lớp sứ men răng

Và một lần cho tạo màu (staining) và làm láng (glazing).

Do sự co thể tích trong quá trình nung, thể tích khối sứ cần lớn hơn phục hình tương lai,

vì vậy, chỉ có những kỹ thuật viên có kinh nghiệm mới có thể hoàn thành được phục hình với

số lần « nung » tối thiểu vì toàn bộ sự co diễn ra trong giai đoạn nung. Trong lần nung thứ hai,

khối sứ tạo ngà và men cần lớn hơn khoảng 13%, được nướng (biscuit bake) ở nhiệt độ thấp

hơn khoảng 56º C so với nhiệt độ nung.

5.4. Làm men láng

Sau khi làm sạch và trang trí (staining), phục hình được đưa nung trở lại để làm men

láng kết thúc. Thông thường, giai đoạn này khá ngắn và tùy theo từng nhà sản xuất. Khi đạt

được nhiệt độ làm láng, một lớp mỏng thủy tinh (glassy film/ glaze) tạo thành do lớp sứ bề

mặt chảy nhớt. Cần tránh làm láng quá mức, vì sẽ làm cho phục hình mất vẻ tự nhiên và làm

biến dạng.

5.5. Làm nguội (cooling)

Làm nguội là giai đoạn nhậy cảm nhất của việc thực hiện phục hình sứ-kim loại. Phục

hình được làm nguội bằng cách mở cửa lò nung dần dần. Cần tránh nhanh quá hoặc chậm quá.

Nếu nhanh quá, lớp sứ mặt ngoài dễ bị vỡ hoặc nứt, gọi là hiện tượng sốc nhiệt (thermal

shock). Làm chậm quá, có thể làm tăng lượng leucite và làm tăng hệ số dãn nở nhiệt của sứ,

cũng đưa đến hiện tượng nứt hoặc vỡ sứ.

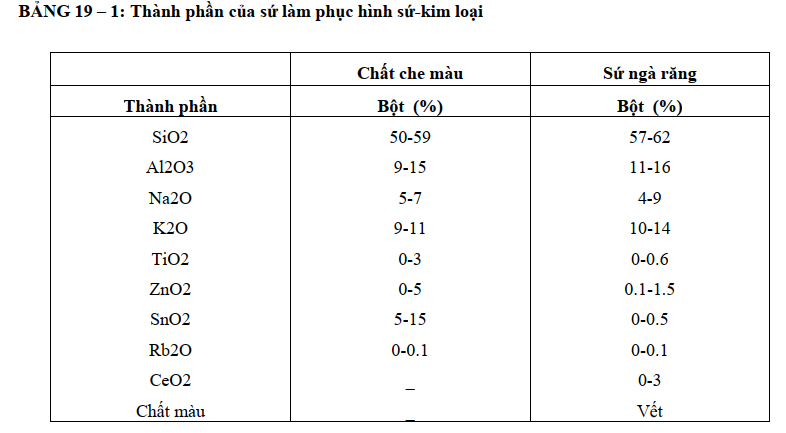

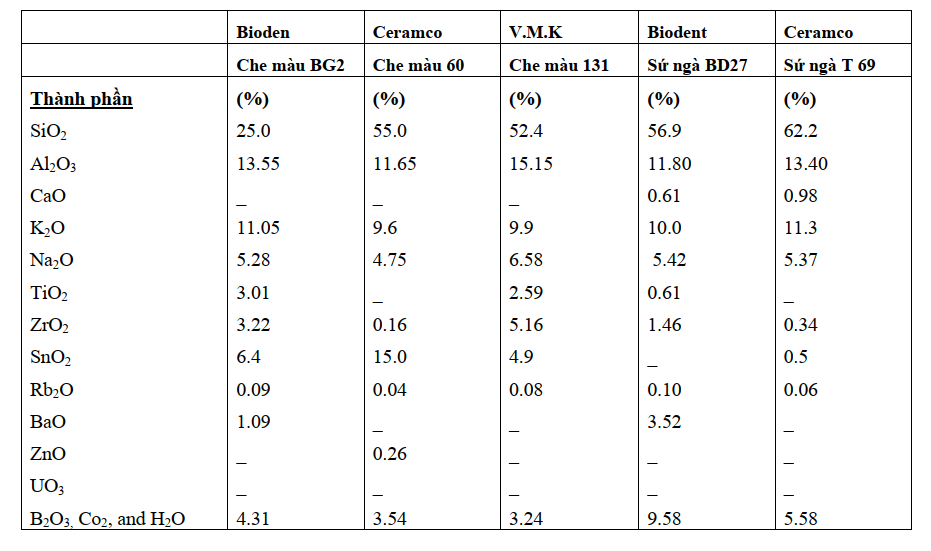

Bảng 18 – 2: Thành phần sứ nha khoa thiêu kết nhiệt độ cao cho phục hình sứ-kim loại.

.png)